In anlagenintensiven Industrien wie der Chemieindustrie hängen mehr als 60 Prozent der Produktionskosten direkt oder indirekt von der Effizienz der Instandhaltung ab. Deshalb widmen erfolgreiche Unternehmen dem Bereich Maintenance besondere Aufmerksamkeit. Das gilt auch für einen führenden Hersteller von Spezialkunststoffen, der ConMoto nach einer Umstrukturierung damit beauftragte, die Prozesse Instandhaltung wertorientiert auszurichten und zu optimieren.

Basierend auf einer Analyse der Instandhaltungsdaten und Ableitung der Schlüsselkennzahlen startete das Projekt an drei Standorten mit cross-funktionalen Analyseworkshops, die als Kernelement den ConMoto MaintenanceScoreTest© im Vergleich zu Best Practice qualitativen und quantitativen Scores beinhalten. Ergänzt wurden diese Workshops durch vertiefende Analysen zur Bewertung der Fremdleistungen, der Struktur der verwendeten IT-Systeme und der Aufbauorganisation. Mithilfe dieser Ergebnisse definierte das Projektteam die Handlungsschwerpunkte in der Instandhaltung und die weiteren konkreten Umsetzungsschwerpunkte und -maßnahmen.

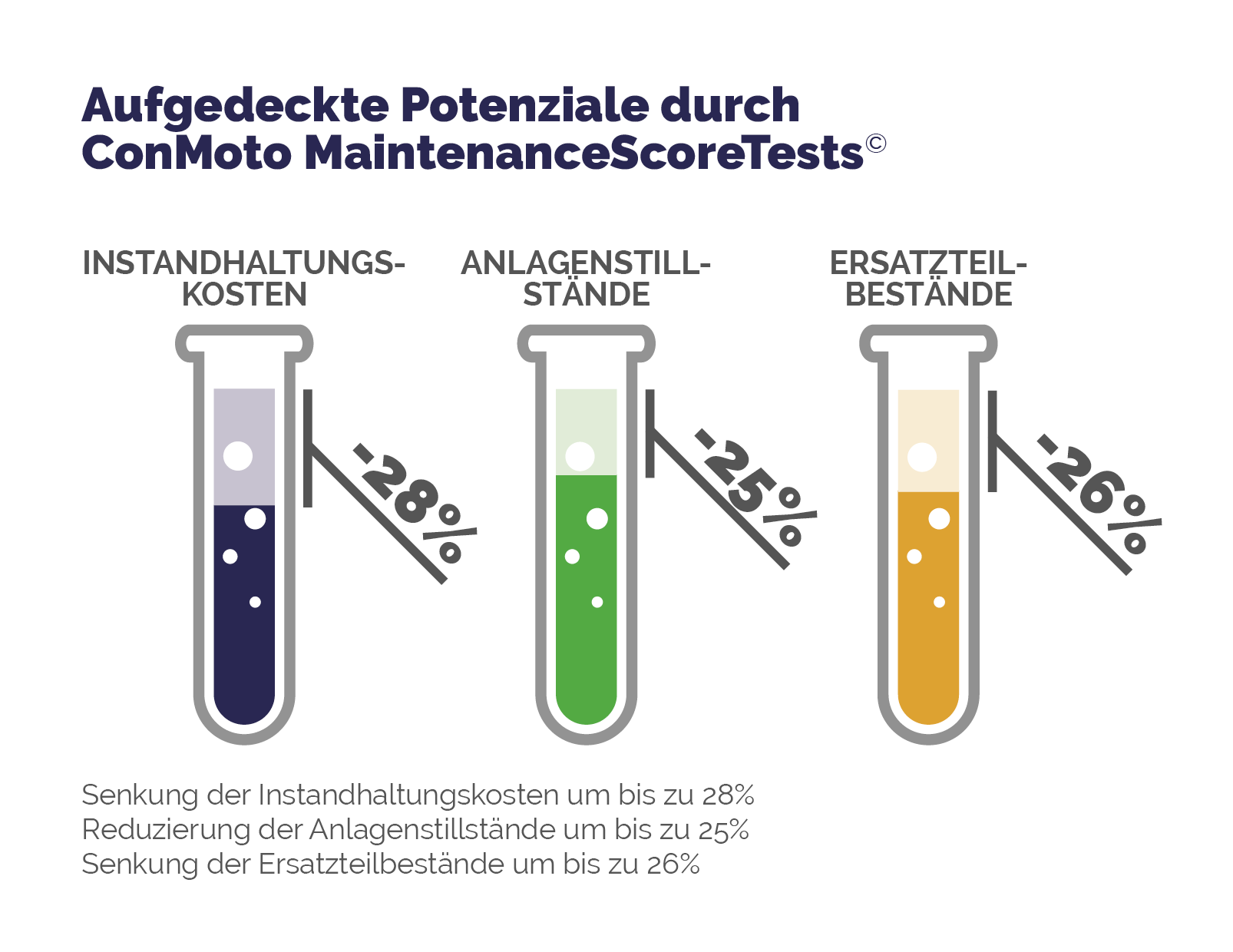

Die Potenzialanalyse bezog die Schlüsselkennzahlen ein und prognostizierte die Potentiale der Einzelmaßnahmen. An den Standorten zeigten sich Einsparungspotentiale bei den Instandhaltungskosten von sechs bis 28 Prozent sowie eine mögliche Reduzierung der Anlagenstillstände von bis zu 25 Prozent. Durch Optimierung der Instandhaltungsstrategie und Optimierung der Bestandsführung können Ersatzteilbestände um bis zu 26 Prozent gesenkt und zusätzlich die Anlagenzuverlässigkeit positiv beeinflusst werden. Auch die Revisionsoptimierung und die Durchführung von Investitionsprojekten wiesen erhebliche Einsparpotenziale auf, die durch optimale Unterstützung von Instandhaltungsprozessen durch verbesserte IT-Systeme gehoben können.

Standortübergreifende Lösungen und Instandhaltungs-Kapazitäts- und Terminplanung

Bereits früh wurde deutlich, dass die Umsetzungsmaßnahmen auch zu standortübergreifenden Lösungen führen, die Synergien freisetzen. Ein Kernthema war an allen Standorten die Entwicklung neuer Prozesse, vor allem für die Kapazitäts- und Terminplanung der Instandhaltungsaufträge. Während die Arbeitsvorbereitung bereits die Instandhaltungsaufträge bearbeiteten, wurden Arbeitspläne, Planzeiten, Kapazitätsplanungen und Auslastungsanalysen nicht genutzt. Das Optimierungsprojekt integrierte diese Elemente, um das Auftragsmanagement deutlich weiterzuentwickeln und Mitarbeiter effizient einzusetzen. In allen Standorten wurden darüber hinaus die Instandhaltungsleistungen neu bewertet: Was ist die Kernkompetenz? Welche Leistungen können kostengünstiger und produktiver von Dienstleister erbringen? Dabei wurde klar, dass dem Aufbau eigenen Know-hows zunehmend ein größeres Gewicht zukommt, um die Abhängigkeit von Fremddienstleistern bei zentralen Instandhaltungsaufgaben (Wartungen, Inspektionen, Analysen, Programmierung von Steuerungen) zu reduzieren. An allen Standorten starteten Teilprojekte, die auch standortübergreifend mit den Verantwortlichen abgestimmt wurden. Das betraf vor allem Anpassungen der Instandhaltungs-Software, die ein wesentliches Element bei der Optimierung des Instandhaltungs-Auftragsmanagements darstellte.

Die neuen Prozesse erforderten zum Teil Anpassungen von Rollen, Aufgaben und Verantwortlichkeiten. Wichtig war dabei die operative Qualifizierung der Mitarbeiter, um die neuen Rollen und Verantwortungen optimal erfüllen zu können. Dies wurde bereits in den Implementierungskonzepten berücksichtigt. Die ConMoto-Berater betreuten die Mitarbeiter des Kunden dabei remote und schulten und unterstützen sie. Der Auftragsmanagement-Prozess in der Instandhaltung stand dabei im Mittelpunkt. Die hoch spezialisierten Gewerke sind nun über eine Vorplanung verknüpft, um gemeinsame Aufgaben optimaler abzustimmen. Dazu wird eine Arbeitsvorbereitung integriert, die als Drehscheibe viele Routinen übernimmt und die Gewerke koordiniert.

Erfolgreiche Mitarbeiterqualifikation, effizientere Maintenance-Prozesse und Methoden

Bis Anfang 2021 wurden die neuen Prozesse und Methoden implementiert, die Mitarbeiter qualifiziert und in den neuen Prozessen und Methoden begleitet, um die Nachhaltigkeit sicherzustellen. Mittlerweile werden alle Teilprojekte erfolgreich in den Bereichen umgesetzt. Die Instandhaltungs-Kennzahlen zeigen die erwarteten positiven Veränderungen. Das Potenzial zur Reduzierung von Störungen und Optimierung der Wartungen wurde an einem Standort deutlich übertroffen, während sich an den anderen Standorten die erwarteten Potenziale bestätigen. Der Kunde kann nun nach der Begleitung und Qualifizierung durch ConMoto das Projekt alleine weiterführen und die gesteckten Ziele erreichen.

English

English